+86-18822752257

-

-

service@profile-bending.com

-

中国天津市武清区大良鎮興良街11号

+86-18822752257

service@profile-bending.com

中国天津市武清区大良鎮興良街11号

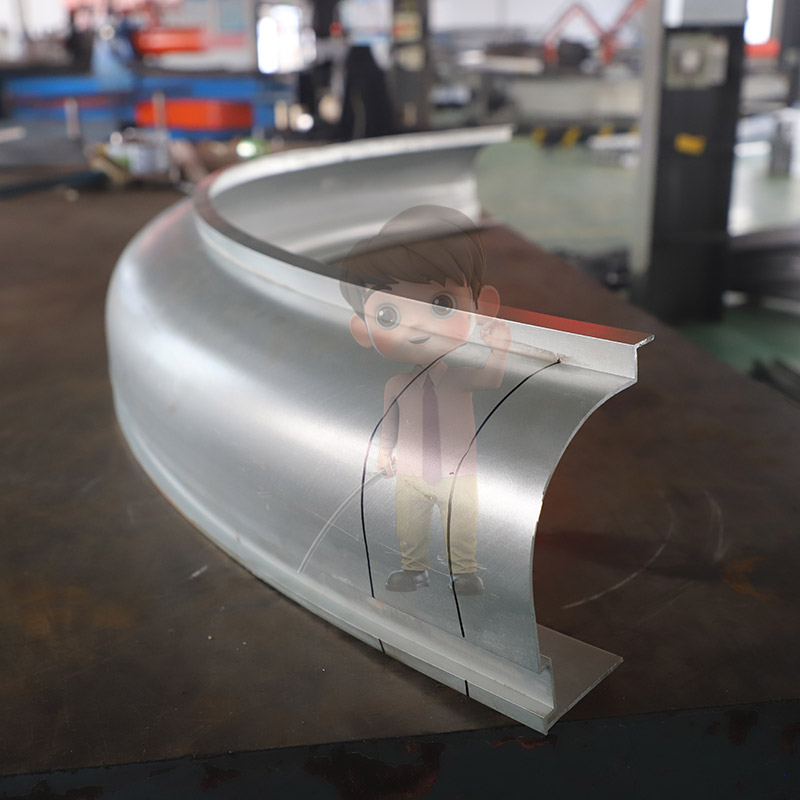

工业拉弯加工是一种重要的金属成型技术,广泛应用于制造业的多个领域,如建筑、汽车、航空航天及机械制造等。它通过将金属材料在特定的条件下进行拉伸和弯曲,实现复杂形状的零件生产。盛达拉弯厂家将详细解析工业拉弯加工的完整流程,从设计阶段到生产,帮助读者理解这一工艺的各个环节及其在制造业中的重要性。

一、设计阶段

1.需求分析

在任何制造过程中,明确客户需求是首要步骤。在拉弯加工中,设计师需要与客户深入沟通,了解所需产品的功能、尺寸、形状及材料特性等。这一阶段的有效沟通将为后续设计打下坚实基础。

2.初步设计

根据客户需求,设计师使用计算机辅助设计(CAD)软件绘制初步设计图。此时,考虑到材料的力学性能、加工工艺及成本等因素,设计师会对零件的形状和尺寸进行合理的初步设定。

3.模拟与分析

在初步设计完成后,通过有限元分析(FEA)等工具对设计进行模拟。这一步骤可以预测在加工过程中可能出现的应力集中、变形等问题,为优化设计提供依据。若模拟结果不理想,设计师需返回设计阶段进行调整。

二、材料选择

选择合适的材料是拉弯加工成功的关键因素之一。常用的材料包括:

-碳钢:强度高、成本低,广泛应用于建筑和机械制造。

-不锈钢:耐腐蚀性强,适合用于食品、医药等行业。

-铝合金:重量轻、易加工,广泛应用于航空航天和汽车工业。

根据设计要求和产品用途,选择合适的材料不仅能提高产品质量,还能降低生产成本。

三、加工准备

1.工艺规划

根据设计图纸和材料特性,制定详细的加工工艺方案。这包括选择合适的拉弯设备、确定工艺参数(如拉弯半径、速度和压力等)、制定加工顺序等。

2.设备准备

在拉弯加工中,常用的设备包括数控弯管机、液压弯管机和滚弯机等。在加工前,操作员需对设备进行检查和维护,确保其正常运行。

3.模具设计

对于复杂形状的零件,通常需要定制专用模具。模具的设计应考虑到材料的流动性及成型要求,以确保加工效果和生产效率。

四、实际加工

1.装夹与定位

在加工开始前,操作员需将待加工材料正确装夹在设备上,确保其在加工过程中不会发生位移。精准的定位是保证加工精度的关键。

2.拉弯加工

启动设备进行拉弯加工,操作员需实时监控加工过程,确保设备运行平稳。此阶段需要注意控制拉弯速度和压力,避免出现材料破裂或变形不均匀的情况。

3.质量检测

加工完成后,需对零件进行质量检测。常用的检测方法包括尺寸测量、外观检查及无损检测等。确保每个零件符合设计要求,才能进入下一阶段。

五、后处理与装配

1.后处理

对于某些产品,可能需要进行后处理,如表面处理(喷涂、镀锌等)、焊接等,以提高零件的耐腐蚀性和美观性。后处理过程也需严格控制,以确保产品的质量。

2.装配

在完成后处理后,将零件进行装配。装配过程中需确保各个零件的配合精度,以保证产品的功能和性能。此时,质量控制同样不可忽视。

六、交付与反馈

1.交付

完成所有加工和装配后,将成品交付给客户。在交付过程中,提供相关的质量检测报告和使用说明,确保客户对产品的使用和维护有清晰的了解。

2.客户反馈

收集客户对产品的反馈信息,对生产过程中出现的问题进行分析和总结。这一环节对于持续改进生产流程、优化产品设计和提升客户满意度至关重要。通过认真分析客户反馈,制造企业能够识别出产品的优缺点,并在未来的项目中进行相应的调整和优化。

七、持续改进与创新

1.流程优化

在完成交付后,企业应回顾整个生产流程,识别潜在的效率提升点。例如,通过分析加工时间、材料浪费和设备利用率等指标,制定相应的改进措施。这种持续的流程优化不仅能提高生产效率,还能降低生产成本。

2.技术创新

随着科技的发展,工业拉弯加工技术也在不断演进。企业应关注行业内的新技术和新设备,适时引入新的自动化设备、智能制造解决方案和新型材料。这将有助于提高加工精度、缩短生产周期,并增强市场竞争力。

3.培训与人才发展

人员的技能提升是确保加工质量和效率的关键。制造企业应定期为员工提供培训,特别是新技术、新设备的使用以及质量控制的规范化培训。这不仅能提升员工的专业素养,也能提高企业整体的生产能力。

産業用カーブ加工は重要な金属成形技術であり、建築、自働車、航空宇宙、机械製造などの製造業の多くの分野で広く使われています。金属材料を特定の条件下で伸ばしたり曲げたりすることで、複雑な形状の部品生産を可能にしています。盛ダラの曲がったメーカーは詳しく解析して工業の曲がった加工の完全な流れを引っ張って、設計段階から生産まで、読者を助けてこの工程の各段階と製造業の中での重要性を理解します。

一、設計段階です

1ニーズ分析です

いかなる製造工程においても、顧客ニーズを明確にすることは第一のステップです。曲げ加工では、デザイナーは顧客と深くコミュニケーションし、必要な製品の機能、サイズ、形状、材料特性などを理解する必要があります。この段階での効果的なコミュニケーションが、その後の設計の土台になるのです。

2.初期設計です

顧客のニーズに応じて、設計者はコンピュータ支援設計(CAD)ソフトウェアを使用して初期設計図を作成します。この時、材料の力学的な性能、加工プロセスやコストなどの要素を考慮して、設計者は部品の形状と寸法に対して合理的な初歩的な設定を行います。

3シミュレーションとアナリティクスです

初期設計が完了したら、有限要素分析(FEA)などのツールを使ってシミュレーションを行います。このステップは加工過程で発生する可能性がある応力集中、変形などの問題を予測することができて、設計を最適化するための根拠を提供します。シミュレーションの結果が良くなかった場合、設計者は設計段階に戻って調整する必要があります。

二、材料の選択です

適切な材料の選択は曲げ加工成功の重要な要素の1つです。一般的な材料には以下のものがあります。

-炭素鋼:強度が高くて、コストが低くて、広く建築と机械の製造に応用します。

-ステンレス鋼:耐腐食性が強くて、食品、医薬などの業界に使うのに適します。

-アルミニウム合金:軽くて、加工しやすくて、広く航空宇宙と自働車工業に応用します。

設計要件と製品の用途に応じて、適切な材料を選ぶことは、製品の品質を向上させるだけでなく、製造コストを下げることにもつながります。

三、加工準備です

1.プロセス段取りです

設計図面と材料特性に基づいて、詳細な加工プロセスのプランを作成します。これには、適切な曲げ装置の選択、工程パラメータ(曲げ半径、速度、圧力など)の決定、加工手順の策定などが含まれます。

2.設備の準備です

曲げ加工では、一般的な装置は、デジタル制御机械、油圧曲げ机とロール曲げ机などを含みます。加工前に、オペレーターは設備の点検とメンテナンスを行い、正常に動作することを確認します。

3.金型の設計です

複雑な形状の部品については、通常、専用の金型をカスタマイズする必要があります。金型の設計は材料の流働性と成形要求を考慮して、加工効果と生産効率を確保しなければなりません。

四、実際に加工します

1.クリップと位置決めを入れます

加工開始前に、操作員は加工対象の材料を正しく設備に挟んで、加工中に変位が発生しないことを確保します。正確なポジショニングは加工精度を保証する鍵です。

2.曲げ加工です

机械を起働して曲げ加工を行います。操作者はリアルタイムで加工過程を監視し、机械の安定運行を確保します。この段階では、材料の破裂や変形の不均一な状況を避けるために、曲げ速度と圧力の制御に注意する必要があります。

3.品質検査です

加工完了後、部品の品質検査を行います。一般的な検査方法には、寸法測定、外観検査、可逆検査などがあります。それぞれの部品が設計通りであることを確認してから、次の段階に進みます。

五、後処理と組み立てです

1.後処理です

いくつかの製品の場合、部品の耐腐食性と美しさを向上させるために、表面処理(塗装、亜鉛メッキなど)、溶接などの後処理を行う必要があるかもしれません。製品の品質を確保するために、後処理プロセスも厳格に制御する必要があります。

2組み立てです

完成後の処理の後、部品を組み立てます。組み立ての過程で各部品の配合精度を確保して、製品の機能と性能を保証します。その際、品質管理も重要です。

六、デリバリーとフィードバックです

1.渡すことです

すべての加工と組み立てを終えた後、完成品をお客様にお渡しします。納品の過程で、関連の品質検査報告書と使用説明を提供して、顧客が製品の使用と維持に対してはっきりした理解があることを保証します。

2お客様からのフィードバックです

顧客から製品へのフィードバックを収集し、生産過程で発生した問題を分析してまとめます。このプロセスを継続的に改善し、製品設計を改善し、顧客満足度を向上させるためには非常に重要です。顧客の声をきちんと分析することで、メーカーは製品のメリット・デメリットを特定し、将来のプロジェクトで最適化・調整することができます。

七、継続的な改善と革新です

1プロセスの最適化です

納入後は、生産プロセス全体を振り返り、潜在的な効率向上点を特定します。たとえば、加工時間や材料のムダ、設備の稼働率などの指標を分析して、改善策を考えます。この継続的なプロセス最適化は、生産性の向上だけでなく、コスト削減にもつながります。

2.イノベーションです

科学技術の発展に伴って、工業加工技術も絶えず進化しています。企業は業界内の新技術や新設備に注目し、新しい自働化設備、スマート製造ソリューション、新材料をタイムリーに導入する必要があります。加工精度の向上、リードタイムの短縮、市場競争力の強化に貢献します。

3.教育と人材開発です

人員の技能の向上は加工の品質と効率を確保する鍵です。製造企業は定期的に従業員に訓練を提供すべきで、特に新技術、新設備の使用及び品質管理の正規化訓練を提供します。それは社員の専門性を高めるだけでなく、会社全体の生産性を高めることにもつながります。

工業曲げ加工は製造業の中で重要な役割を演じて、その復雑な流れは設計から生産の復数の段階に関連します。合理的な需要分析、精密な材料選択、綿密な工程計画と効果的な品質管理を通じて、企業は高品質の部品を生産することができます。技術の絶え間ない発展に従って、製造業も絶えず革新して最適化して、工業を推進して曲がって加工して更に高効率で、更に智能な方向に発展します。

生産性やコスト削減だけでなく、継続的な改善や顧客からのフィードバックにも気を配る必要があります。顧客との関係を築き、自社の技術力を向上させることで、メーカーは激しい市場競争に勝ち残ることができます。

いずれにしても、設計から生産までのすべての工程において、曲げ加工は不可欠であり、そのすべての工程の品質と効率を全面的に向上させてこそ、現代の製造業の中で大きな役割を果たすことができるのです。

工业拉弯加工在制造业中扮演着重要的角色,其复杂的流程涉及从设计到生产的多个环节。通过合理的需求分析、精确的材料选择、细致的工艺规划及有效的质量控制,企业能够生产出高质量的零件,满足客户的各类需求。随着技术的不断发展,制造业也在不断创新和优化,推动着工业拉弯加工向更高效、更智能的方向发展。

在这个过程中,企业不仅需关注生产效率和成本控制,更要注重持续改进和客户反馈。通过建立良好的客户关系和不断提升自身的技术实力,制造企业能够在激烈的市场竞争中立于不败之地。

总之,从设计到生产的每一个环节都是工业拉弯加工不可或缺的一部分,只有全面提升各个环节的质量和效率,才能在现代制造业中占据一席之地。