+86-18822752257

-

-

service@profile-bending.com

-

中国天津市武清区大良鎮興良街11号

+86-18822752257

service@profile-bending.com

中国天津市武清区大良鎮興良街11号

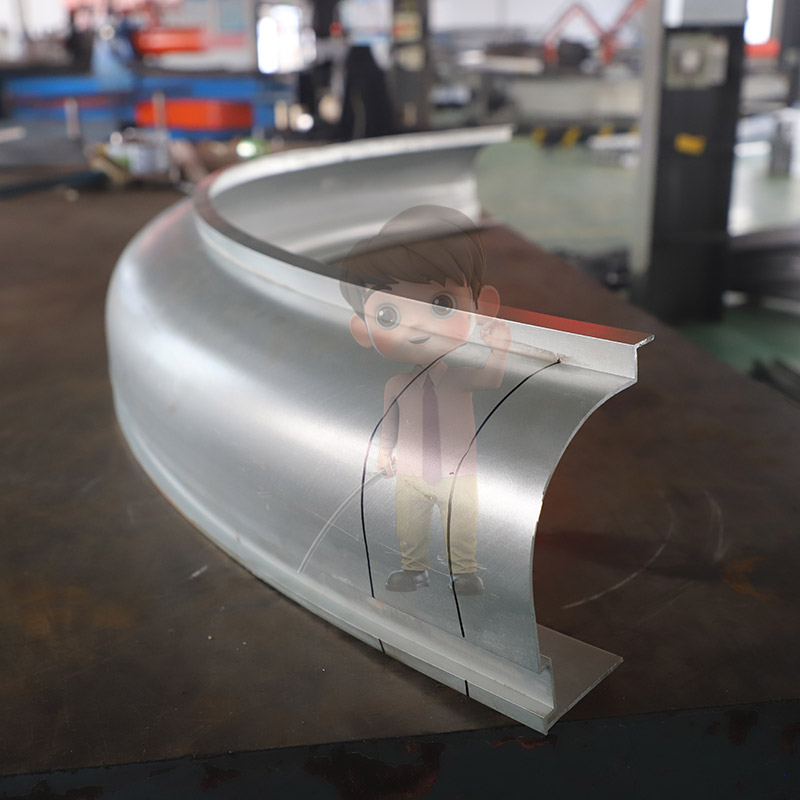

産業型曲げは、一般的な金属加工技術であり、広く建設、自働車、航空業界で使用されています。金属型材を必要な形に曲げることで、製品の構造強度を高めるだけでなく、材料の節減やコスト削減にもつながります。しかし、曲げの成功は、いくつかの重要なステップとそれぞれのプロセスで注意を払う必要がある詳細に依存します。

一、設計段階です

1.製品のニーズを特定することです

設計を始める前に、曲げ角度、半径、形材の材料、最終用途など、製品の要求と仕様を明確にする必要があります。このステップは、その後のデザインやプロセスの選択に直接影響を与えます。

2.適当な材料を選びます

曲げ作業には材料の性質が重要ですよく使われる材料はアルミニウム、鋼、銅などの金属を含んで、材料ごとの机械的性能と加工特性はすべて異なっています。材料を選択する時、その強度、靭性、展延性および耐腐食性を考慮する必要があります。また、その材料が業界標準に適合していることを確認する必要があります。

3図面の設計とモデリングです

要求と材料を明確にした上で、設計者はコンピュータ支援設計(CAD)ソフトウェアを使用して詳細な図面設計と3次元モデル化を行います。この段階では形材の幾何学的形状だけでなく、曲げ過程での変形や応力集中も考慮する必要があります。

4.プロセス分析を行います。

設計が完成した後は、設計のプロセス分析が欠かせません。これは湾曲半径、成形工程、金型設計などのシミュレーション分析を行い、設計の実現性を確保します。同時に、設計案を最適化するために、完成品の品質に対する異なる工程パラメータの影響を評価すべきです。

二、準備段階です

1.金型を作る

設計図面に基づいて、適切な金型を作ることは、曲げプロセスの重要なステップです。金型の精度と表面のキレイさは直接成形効果に影響します。金型材料は良好な耐摩耗性と強度を持つべきで、曲げ過程で発生する圧力に耐えるためです。

2.デバイスの選択です

型材の規格と材料の性質によって、適切な曲げ設備を選択します。よく使う設備はデジタル制御机、油圧曲げ机などを引きます。加工能力だけでなく、操作のしやすさや安全性も考慮して設備を選ぶ必要があります。

3.人材育成です

操作者は専門の訓練を経て、設備の操作規定、注意事項及び応急処置措置を理解しなければなりません。熟練した操作者は効果的に生産過程の誤差を減らすことができて、製品の品質を高めます。

その3成形フェーズです

1.加工パラメータを設定します

曲げ始める前に、材料特性と設計要求に応じて、曲げ速度、圧力、温度などの適切な加工パラメータを設定する必要があります。合理的なパラメータの設定は効果的に材料の応力集中を下げて、変形を減らすことができます。

2.トライカーブを行います

本格的な生産に入る前に、テストカーブを行うことは非常に重要なステップです。曲がってみることを通して、金型の設計、設備の設置及び工程パラメータの合理性を検査することができます。もし曲がってみた結果が予想通りでない場合は、金型や加工パラメータを調整する必要があります。

3.本格生産です

曲がってみて間違いがないことを確認した後、正式生産に入ります。生産の過程で、定期的に完成品の寸法、形と表面の品質を検査して、必ず設計の要求を満たします。同時に、生産記録をよくして、後で遡って改善します。

四、後処理と検証です

1.バリ取りと洗浄

成形された製品には通常、バリや表面酸化物があり、これらは機械的または化学的に処理されます。バリ取りは見た目の品質を向上させるだけでなく、後工程での傷を防ぐ効果もあります。

2表面処理です

製品の用途に応じて、耐腐食性と美しさを高めるために、塗装、亜鉛めっき、陽極酸化などの表面処理を行います。

3.品質検査です。

最後に、完成品に対して厳格な品質検査を行い、寸法、強度、外観などが基準を満たしていることを確認する必要があります。ロスレス検査などの新技術を採用し、信頼性と安全性を確保できます。

五、注意事項です

1.応力制御です

曲げ過程で、材料内部に応力が発生します。過大な応力が材料の断裂や変形につながる可能性があります。従って、応力分布を十分に考慮した設計と加工を行い、応力制御を行う必要があります。

2.温度コントロールです

場合によっては、材料の温度が成形性能に影響します。もし材料があまりに冷却するならば、脆い裂を招くことができます;過熱すると材料は強度を失いますそのため、合理的な温度制御が曲げ品質を確保する鍵となります。いくつかの高合金鋼またはアルミニウム合金では、適切な加熱によって成形性を改善することができます。

3.潤滑と冷却です

曲がって引っ張る過程で、潤滑剤は摩擦を減らすことができて、設備の摩耗を下げて、金型と机械の使用寿命を延長します。適切な潤滑処理はまた成形面のキレイさを高め、欠陥を減らすことができます。また、クーラントを使用することで温度をコントロールし、過熱を防ぐこともできます。

4.設備の定期メンテナンスです。

設備の定期的なメンテナンスは、生産性と品質を維持するために非常に重要です。設備の各部品を定期的に点検し、正常に稼働していることを確認し、必要に応じて交換と修理を行い、設備の故障による生産の停滞を避けるべきです。

5記録とフィードバックです

全体の生産過程で、詳細に各段階のデータを記録して、加工パラメータ、材料のロット、生産環境などを含みます。これらのデータは、生産管理や品質追跡に役立つだけでなく、その後の工程改善の根拠にもなります。

6.継続的な改善

曲げ工程は実践の中で絶えず最適化する必要があります。生産プロセスの問題点を分析し、フィードバックを収集して改善することで、生産性や品質を向上させることができます。新しい材料、新しいプロセスの探索と応用も競争力を維持する鍵です。

工業型曲げは、復雑で繊細なプロセスであり、設計から成形までの重要なステップをカバーしています。合理的な設計、厳しい準備、正確な成形及び全面的な検査を通じて、製品の品質を向上させ、市場の需要を満足させることができます。同時に、プロセスごとに細かい作業やよくある質問に注意を向けることで、生産リスクを大幅に減らすことができ、生産性を高めることができます。ますます激しくなる市場競争に直面して、企業はより高いレベルの生産能力と製品の品質を実現するために絶えず探索して革新しなければならない。